玻璃生产中需要消耗大量的燃料,熔制玻璃的窑炉还需要使用大量耐侵蚀、耐高温的耐火材料。而燃料燃烧过程中产生的大量CO2及NOX也造成了环境的污染,为此有人提出了与环境保护相适应的玻璃工业化生产思路。目前各国学者研究的全氧燃烧[1]及减压澄清[5]新技术在应用中取得了较好的效果。

1、全氧燃烧

全氧燃烧窑炉与传统助燃空气火焰窑炉相比不需要高大的蓄热室装置,因此窑炉投资费用大大降低。最早采用全氧燃烧技术的是美国康宁公司,在一座日产30t普通玻璃的小型试验炉中使用。全氧燃烧窑炉由于具有优良的环保效应,因此逐渐扩展到熔制能耗高且产量较大的硼硅酸盐玻璃或无碱玻璃生产中,加热喷嘴由2~4个增加到12~14个。日、美等国为了普及全氧燃烧技术还开发出了提纯氧气的沸石氮气吸附剂,并形成所谓PSA(Pressure swing adsorption)氧气制备技术,其设备可靠性高,几乎不发生故障。

重油燃烧用空气助燃时,理论空气需要量为10m3/L重油,但空气中约含80%的氮气,大量的氮气会影响雾化好的重油与氧气均匀混合,从而造成重油的不完全燃烧。雾化重油需l~2m3空气,实际消耗的空气约为11~12m3。采用全氧燃烧时,重油约需2m3/L的氧气,此时仅需提高重油压力至l~2.5MPa使之雾化,而不需提高氧气的压力,而由计算机控制理论助燃氧气用量即可。

用空气助燃时有80%的氮气成为废气排出窑外,带走了大量的热量,而用氧气助燃则无此现象,而且不会产生NOX,从而使热效率大大提高。通过计算上述两种助燃方法所产生的理论烟气量,可知全氧助燃由于排出烟气中不含N2,湿烟气量比空气助燃时减少了约四分之一,干烟气量减少了七分之一,这样排烟的蓄热室及烟囱等均可小型化或除去,窑炉设备投资、维护费用等大大减少,使成本降低[2]。此外蓄热式熔窑由于每隔15~20min需进行换向操作,往往会产生重油喷嘴内积炭而堵塞,因此需要维修时间和费用,而全氧燃烧则不会出现这种问题。

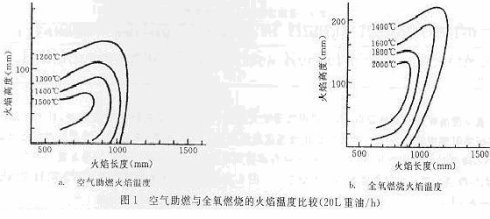

从两种喷嘴的火焰温度(如图1)比较[3]可知,火焰高度100mm、长度900mm处,空气助燃时的温度为1300℃,而全氧燃烧时的温度达1800℃,同时全氧燃烧由于不含N2,仅为CO2及H2O形成红外区辐射,加之废气量减少,因而使其热效率大大提高。

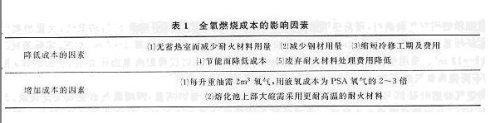

表1为实际生产中改为全氧燃烧后影响成本的因素分析[4]。在日本利用PSA法制备氧气时所消耗的电费为10日元/kWh,而在美国约为其一半。该法的优点是:(1)无NOX或减少一半以上NOX的排放,从而减少污染;(2)节能并且减少约一半CO2的排放;(3)其它废弃物减少(如废耐火材料);(4)节省操作场地(去除庞大的蓄热室),改善操作环境。因而采用全氧燃烧技术社会效益十分显著,成本也有所降低。试验表明在小型池炉采用全氧燃烧可节能30%,而在大型浮法窑上采用全氧燃烧技术则可节能15%左右。

]

2、减压澄清技术

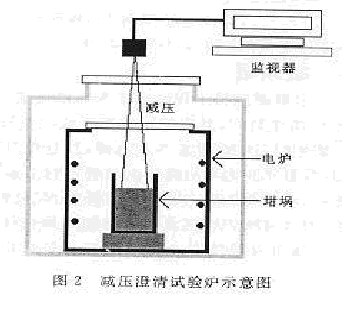

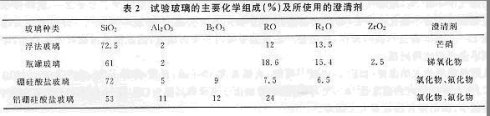

图2所示为减压澄清试验的示意图,试验中采用的玻璃化学组成及澄清剂如表2所示。

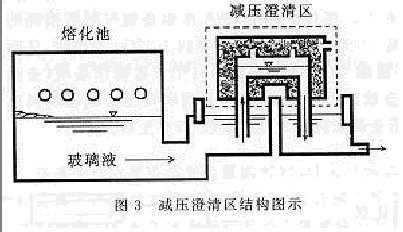

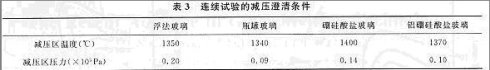

初期的试验炉为2~6t/d及20t/d规模的小型窑炉。试验最初的目的是为了减少玻璃澄清后残存的气泡,得到熔制质量更好的玻璃,图3为减压澄清区的结构图示。连续试验结果表明,在减压澄清之前玻璃中直径0.05~0.5mm的气泡为500~5000个/kg,而经过减压澄清区后气泡数减少到0.2个/kg,而且在减压情况下的澄清温度比常压下澄清降低了250~300℃,对应上述4种玻璃其减压澄清区的温度及压力如表3所示。减压区的耐火材料并未完全采用铂,而是采用产生气泡少的耐火材料与部分铂组合而成,从而避免了高温下铂机械强度降低的问题。

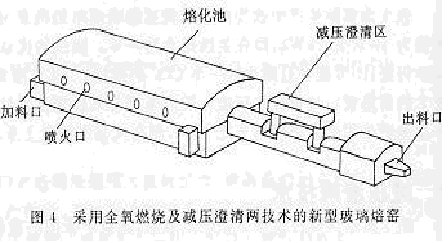

由于减压澄清使澄清温度降低,而且澄清质量大大提高,从而产生了良好的节能效益,日本旭硝子公司试验结果证实可减少能耗30%。此外原熔化池温度最高处达1600℃左右,采用减压澄清使得熔化池温度降低了l00℃,除节约大量能源外,还延长了耐火材料的使用寿命,减少了CO2、NOX的排放量。澄清区体积也变小,其大小相当于每日出料量体积的二十分之一。图4为全氧燃烧技术及减压澄清技术同时应用于熔窑的简图[6]。

3、结束语

全氧燃烧技术现已逐步在瓶罐玻璃与平板玻璃熔窑上推广应用。全氧燃烧的火焰亮度高,火焰中CO2、H2O浓度较大,具有较强的热吸收与热辐射,比空气助燃的热效率高,但难以得到较长的火焰,在大型熔窑上使用时窑内温度分布有问题,而且烟气中挥发成分的浓度较大,熔化池上部火焰空间的耐火材料侵蚀会加剧 |