浮法玻璃下表面炸口机理研究与技术处理

杨忠红 陈功 王海顺 郭凤姣

中国洛阳浮法玻璃集团有限责任公司 洛阳市 471009

摘要:本文通过正确理解和区分玻璃下表面炸口与辊痕截然不同的本质内涵,有效避免了传统操作中将玻璃炸口与辊痕混为一谈,采用措施混淆不清的作法,为快速准确解决此类玻璃缺陷提供有效途径。

天键词:浮法玻璃,微裂纹扩展,小炸口

1.前言

“传统锡槽胸墙留孔门的结构改用活动边封,锡槽槽底减薄,锡槽出口端沿口下方增添冷却水包,过渡辊台后端予留敞开结构”是近年来浮法锡槽结构设计的总趋势,有利之处大家有目共睹,但由此而带来的弊端则更不容忽视:“活动边封”在方便锡槽辅助设备定位的同时,也增加了玻璃板在锡槽内的横向温差;“槽底减薄”在减少辅助设备的使用,也增强了玻璃板面(特别是下表面)在锡槽内的纵向降温梯度:“锡槽出口端下方冷却水包”在冷却沿口和防止漏锡的同时,也造成了玻璃下表面的急冷:“过渡辊台后端敞开”在方便安装玻璃运行监视器的同时,也加剧了玻璃在退火窑入口处的横向温差及冷却强度。以上这一系列不利因素所导致的最突出问题就是:浮法玻璃的退火区前移,与玻璃成型降温过程交错重叠,玻璃板面应力分布不均状况加重,由此导致的玻璃下表面裂纹、炸口缺陷发生几率增加。

玻璃下表面的炸口、裂纹等缺陷在5mm以上厚度的浮法玻璃生产中出现几率较大,且厚度越厚,炸口越重,特别在拉引量低于设计能力或宽板慢速拉引过程中,由于锡槽窄段温度较低,炸口现象尤为突出,轻则造成玻璃等级下降,限制高附加值、高档次玻璃的产出量,重则造成玻璃废品,从而严重制约浮法玻璃产、质量的进一步提高。权衡利弊,恢复传统浮法玻璃的成型槽体结构显然是舍本求末,因此实施、推行科学有效的技术措施来防止炸口的产生和发展,乃是解决问题的根本。

2.浮法玻璃下表面炸口的表现形式和产生机理分析

2.1下表面炸口的表现形式

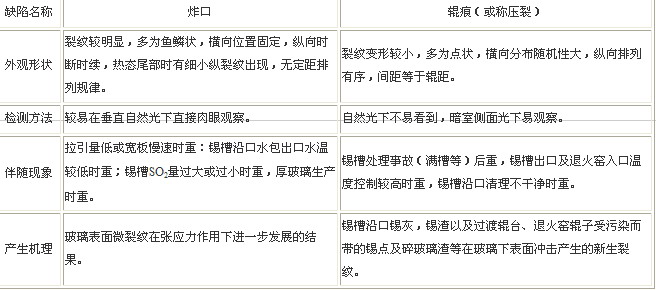

玻璃下表面炸口与辊痕是生产中较易混淆的两种缺陷,辊痕在浮法玻璃生产中较为常见,而炸口则是锡槽结构改变、冷却强度加大后出现的现象。我们通过跟踪观察,对玻璃下表面炸口与辊痕(或称压痕)外观形状、排列方式及伴随现象进行认真的对比分析,得出结论:玻璃下表面炸口与辊痕时由于截然相反的两种不同因素所产生的(见表1),玻璃下表面炸口是玻璃表面微裂纹在局部张应力条件下进一步扩展的结果。

玻璃下表面炸口缺陷与辊痕或称压裂缺陷对比表

2.2玻璃下表面炸口产生机理分析

采用玻璃强度增强原理、固体脆性材料断裂机理及玻璃高温塑性滑移系统减少等原理,对玻璃下表面炸口产生机理进行了技术分析。

一般玻璃在常温下是脆性断裂,与材料性质和应力状态有关,张应力时主要是拉断,压应力时则主要是剪断,耐压强度是抗张强度的十倍;只有在温度超过Tg时才显示出粘性断裂。

在玻璃生产过程,由于玻璃表面和内部存在着不同的杂质、缺陷或微不均匀区,在这些地方引起应力的局部集中导致微裂纹的产生。外加负荷越小,裂纹增长越慢。经过一定时间后,裂纹尖端处的应力越来越大,超过临界应力时,裂纹就迅速分裂,使玻璃断裂。由此可见,玻璃断裂过程分为两个阶段:第一阶段主要是初生裂纹缓慢增长,形成断裂表面的镜面部分;在第二阶段,随着初生裂纹的增长,次生裂纹同时产生和增长,在其相互相遇时就形成以镜面为中心的辐射状碎裂条纹,如果裂纹源在断裂的表面,则产生呈半圆形的镜面;如果裂纹源从内部发生,则镜面为圆形。

格里菲斯根据固体材料应力集中和能量的分析,对裂纹扩张进而导致断裂的应力进行了推导得出:

假定在一个无限大的平面内有一个椭圆形裂纹,对于图3所示的裂纹长度为2C、且与外张力σ垂直分布的椭圆形裂纹,裂纹得以扩展的条件是:外力σ等于断裂应力σt,则有:

(式中T——裂纹产生形成两个新表面能)。

当外力σ大于断裂应力σt时,裂纹自动传播而导致断裂。在裂纹扩展过群中,式中C随之变大,σt也相应下降,故裂纹继续发展所要求的应力条件就更为降低了。研究裂纹源的产生,掌握和控制裂纹的大小及其传播的速度就显得日益重要。

r0——原子间的平衡距离

σth——物质具有的最大强度

按照上式汁算,玻璃的理论强度约为1000kg/mm2

实际上块状玻璃的抗折或抗张强度不到理论强度的1%,平板玻璃的强度仅为3~9kg/mm2,玻璃的理论强度与实际强度间存在着显著的区别,其主要原因在于:表面微裂纹、内部不均匀和缺陷的存在以及微观结构的各种因 |